激光熔覆工艺流程 激光熔覆的基本流程:基材表面预处理(除油、除锈)——选择熔覆材料——预置粉末(同步送粉)——预热——激光熔覆工艺——后热处理。需指出的是,工艺流程中的预热和后热处理并不是必须的,视基材和熔覆材料的特性而定。

(2)基材表面预处理.基材表面预处理的主要目的是清除表面的油污和锈蚀, 以满足后续加工的需要。如果基材表面预处理不严格,会导致预置涂层起皮剥落或 熔覆层产生裂纹、起泡、剥落等缺陷。

1)除油。一般的除诱方法是用溶剂清洗基材表面常用的溶剂有三氯乙烯、全 氯乙烯、乳化液或碱液等。也可采用将基材加热到260 ~420度的加热方法除油。

2)除锈。常用的除诱方法是喷砂或采用砂纸磨掉基材表面的诱蚀。当采用喷 涂法供给熔覆材料时,采用喷砂方法的预处理方法有利于熔覆材料的附着。当采用 预置粉末的方法供给熔覆材料时,可采用砂纸磨掉基材表面的诱蚀。

(3)熔覆材料的引人激光熔覆层自行构成特殊合金,一般以合金粉末为原 料,目前专门用于激光熔覆的粉末很少,常用的是热喷焊或热喷涂粉末。

适用于激光熔覆的粉末的基本要求是具有良好的固态流动性。粉末的流动性与 粉粒的形状、粒度、表面状态和粉末的湿度等都有很大的关系。球形的粉末流动性 最好;细粉和超细粉由于固态流动性不好;受潮的粉末流动较差,使用时应烘干。 一般情况下,激光焰覆采用送粉器送粉,所用的是普通粒度的粉末。'粉末材料热膨 胀系数和导热性应与基材相近,这有利于减少熔覆层的残留应力。粉末应具有良好 的湿润性,表面张力越小,湿润角越小,液态流动性越好,越容易得到平整光滑的 熔覆层。粉末应具有良好的造渣、除气、隔气性能。熔点低的熔渣覆盖在液态金属 表面,对熔覆层表面起保持作用,能够很好地防止产生夹渣、气孔和氧化等缺陷。

激光熔覆材料的供给方式主要有预置粉末(涂层)法和同步送(丝)粉法。

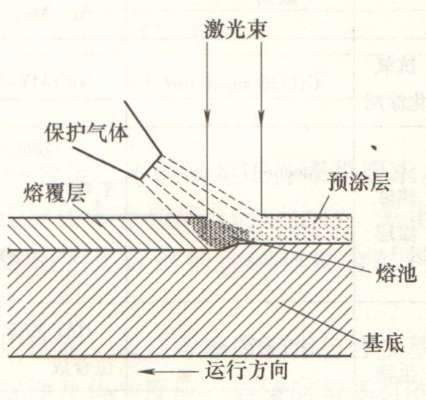

1)预置粉末(涂层)法。预置粉末(涂层) 法的原理如图8-¾所示,其方法是将粉末直接 均匀地撒在基材表面上,或者采用有机溶剂将 粉末粘结到待熔覆的材料表面,待涂层干燥后 进行激光处理。报道过的有机粘结剂有合成胶 水、环氧树脂、醇基酚醛树脂、清漆、硅溶 胶、硝酸纤维素、醋酸纤维素等。其中,合成 胶水、环氧树脂、醇基酚醛树脂、清漆在激光 熔覆时剧烈燃烧产生黑烟;硅溶胶在熔体中难 以快速排出,使熔体与基材的润湿条件变差, 这些粘结剂都不常采用。硝酸纤维素、醋酸纤 维素在激光照射时能够很快分解燃烧,且不会 将合金粉末带出,是常用的激光熔覆粘结剂。

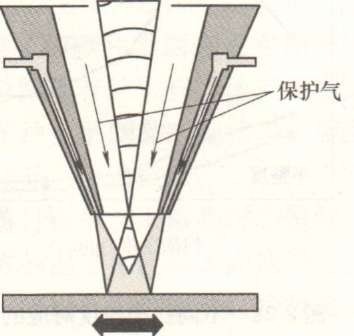

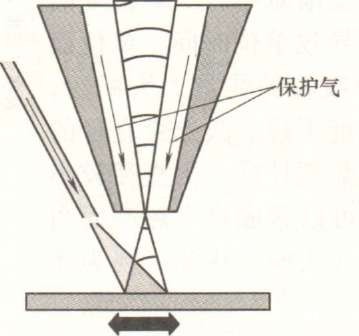

2)同步送粉法。同步送粉法将粉末同步送入熔池,达到粉末的加人与熔覆同

图8-26预置粉末(涂层)法 激光熔覆示意图

图8-26 预置粉末(涂层)法 激光熔覆示意图

步进行的目的。同步送粉方式有两种:同轴同步送粉和侧向同步送粉。图8-27所 示为同步送粉法工艺示意图。

图8-27同步送粉激光熔覆示意图.

a)同轴同向送粉b)侧向同步送粉

3)热喷涂法。热喷涂法即用火焰喷涂或等离子喷涂将粉末预先喷涂于工件 ,再用激光重熔,形成冶金结合层。此法效率高,可获得大面积涂层,涂层材料 基本不受污染,且可以得到厚度一致、表面平整的预涂层。但须另有一套喷涂设 备,且喷涂时粉尘、噪声严重。

激光熔覆的质量与激光工艺参数(功率、扫描速度、光斑直径)、引人材料(化学 成分、粒度、供给方式)等因素有关。

(4)激光参数的控制激光溶覆工艺参数包括激光功率P、扫描速度V和光斑尺寸D,它们是决定激光熔覆层吸收能量大小的主要参数。熔覆层单位面积吸收能量E的计算公式为

E =P/ Dv (8-9)

1)功率。当其他参数不变时,功率越大,功率密度也就越大,材料表面单位 面积、单位时间内接受的能量就越多,因此熔化层深度越深,但当功率大到一定值 的时候,由于加大了基材的熔化(稀释率提高),再增加功率硬化层的深度增加变 缓。此外,熔覆宽度也会随着功率的提高变宽,这就造成熔覆层的平整度随着功率 的增加而降低。因此,从熔覆层的平整度角度来考虑,应该采用较低的功率。但激 光的功率也不能太低,否则会导致粉末熔融不完全,造成熔覆层成分分布不均,未 熔粉末粘附在熔覆层表面反而使熔覆层更粗糙。

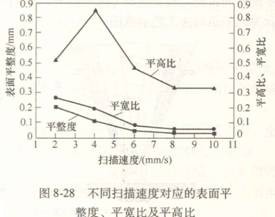

2)扫描速度:图8-¾所示为不同扫描速度对应的表面平整度、平宽比及平高 比。随着扫描速度的提高,熔覆层的高度和宽度均降低,表面熔覆层的平整度先减 小后趋于平缓,平宽比呈现出与表面平整度值一样的趋势,平高比是先增大后减小,最后趋于平缓:

3)光斑直径。当光斑直径从小 到大时,功率密度减小的速度开始 较大,随后逐渐减小。功率密度减 小的结果将导致单位时间、单位面 积涂层材料吸收的能量大大减少, 使熔化层深度下降。激光束直径的 变化改变了热源性质,当直径较小 时,该热源可以看成是点热源而当 激光束直径较大时,热源可视为面 热源。

根据以上分析讨论,光斑直径 的改变将导致功率密度、加热时间 和热源性质三个方面的变化,而这三个方面的变化对熔化效果所起的作用不同,因 此可以互相补偿,互相抵消,故单靠改变直径束来改变熔化层深度效果不显著。

(4)预热处理预热处理是指在激光处理前,将基材加热到一定温度,以使 激光熔覆在热的基材上所进行的工艺。这种工艺的作用是防止基体材料热影响区发 生比体积增大的马氏体相变而弓I发熔覆层裂纹,减少基材与熔覆层的温差以降低熔 覆层在冷缩过程中产生的应力,增加熔覆层的液相停留时间,以利于熔覆层内的气 体和熔渣的排出。对于基材能够空冷淬火且熔覆层易于开裂的一类熔覆必须采用预 热处理。但是,由于预热降低了熔覆层的冷却速度,熔覆层的硬度会有所降低。

预热的方法主要有炉内加热、火焰加热或感应加热等。其中,感应加热可实现 激光熔覆和预热.同步进行,应用较广泛。

本文章来源于:http://www.xhygw.com/ 转载时请加上本连接